Les machines automatiques de comptage et d'emballage de vis sont largement utilisées dans l'industrie de la quincaillerie. Leur tâche principale consiste à compter avec précision les vis de différentes spécifications et à les emballer dans des sacs, en veillant à ce que la quantité contenue dans chaque sac soit exacte pour répondre aux besoins de la production par lots et de l'expédition. Nous analyserons en détail sa logique de fonctionnement sous l'angle des principes techniques, des points de contrôle clés, de la gestion des erreurs et du mécanisme d'ensachage.

1. Principe d'un comptage précis

Le comptage automatique est la fonction principale de l'appareil. Ses méthodes de comptage sont généralement réparties dans les catégories suivantes :

1.1 Comptage des capteurs à fibre optique

Il s'agit de la méthode la plus courante. Un capteur photoélectrique infrarouge est installé sur le canal de déchargement de l'équipement. Lorsque la vis passe dans le canal, elle bloque la lumière. Chaque fois que le capteur détecte une fois, le compteur est à +1.

1.2 Comptage sur plaque vibrante + cuve tampon multicanaux

Pour les petites particules et les emballages mixtes de spécifications multiples, plusieurs plaques vibrantes sont utilisées pour l'alimentation, et chaque plaque vibrante décharge les matériaux à tour de rôle par une goulotte spécifique.

- Un capteur photoélectrique est installé à la sortie de chaque canal ;

- Le contrôleur détermine s'il faut arrêter d'alimenter le canal en fonction de la quantité définie.

Cette méthode convient au comptage mixte de 1 à 4 spécifications, telles que "10 vis + 2 écrous + 1 rondelle", et permet des combinaisons multiples.

1.3 Dispositif d'alimentation à servomoteur (modèles haut de gamme)

Certains modèles haut de gamme utilisent des servomoteurs pour contrôler avec précision le temps et la quantité de matériau déversé, combinés à une reconnaissance visuelle (caméras IA ou capteurs laser) pour aider à évaluer le passage des particules.

2. Comment assurer un comptage précis et un contrôle des erreurs ?

2.1 Logique de contrôle de l'équipement : arrêt lorsque la quantité est atteinte

La quantité requise peut être prédéfinie dans le programme. Par exemple, si elle est réglée sur 50, le système arrêtera le système d'alimentation immédiatement après que la détection photoélectrique aura accumulé 50 signaux, et commencera à sceller et à emballer en même temps.

2.2 Système de contrôle à rétroaction en temps réel

Le modèle avancé est équipé d'un système de contrôle PLC, qui a.. :

- Fonction d'auto-apprentissage : peut enregistrer la vitesse et l'erreur de forme de différentes vis ;

- Alarme de manque de matériel/matériel coincé : évite les erreurs de comptage ;

- Détection secondaire : Certaines machines sont dotées de capteurs secondaires pour une vérification croisée avant l'entrée dans le port d'emballage, afin de garantir un comptage précis sans omission.

2.3 Plage de contrôle des erreurs

La plage d'erreur par défaut est contrôlée à ±1 pièce. Certains équipements de haute précision supportent un taux d'erreur de <0,5% (par exemple, s'il est réglé sur 100 pièces, la plage réelle se situe entre 99 et 101), en fonction :

- Si la taille de la vis est uniforme ;

- Si le canal est stable ;

- Si l'alimentation par vibration est uniforme ;

- L'électricité statique/lumière ambiante interfère-t-elle avec le capteur ?

3. Comment réaliser l'ensachage automatique ?

L'ensemble de l'ensachage automatique est divisé par les liens suivants :

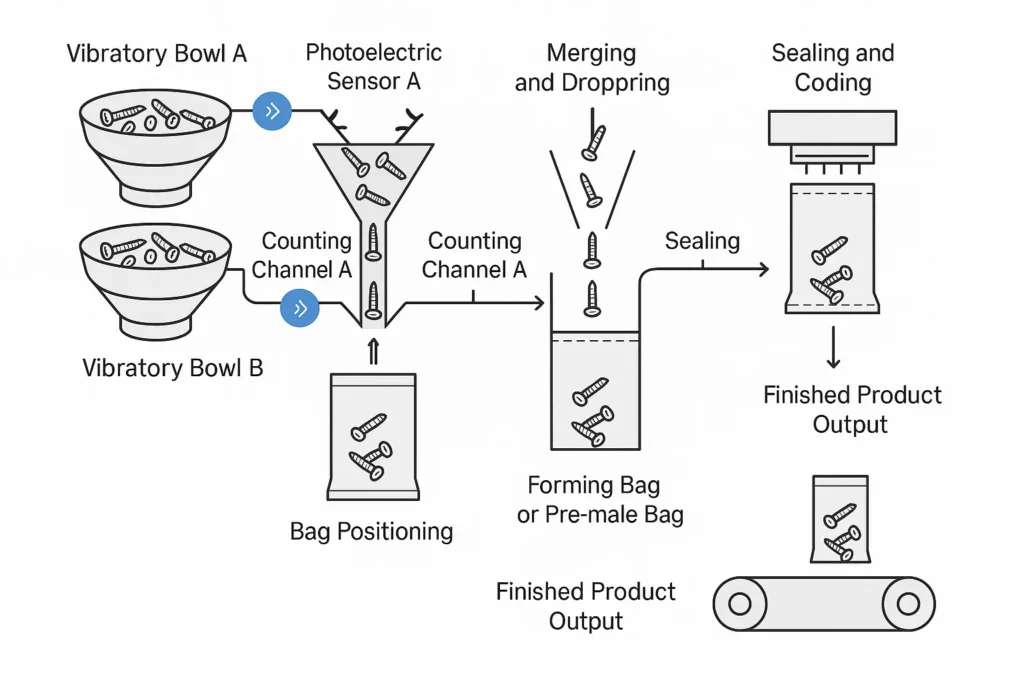

3.1 Déchargement et intégration des matériaux

- Toutes les vis tombent dans le canal fusionné par le biais de leurs canaux respectifs ;

- Enfin, ils tombent ensemble au-dessus de la bouche du sac formé.

3.2 Formation du sac ou préchargement du sac

- Type de film en rouleau : Film PE fabrication automatique de sacs (soudure arrière, soudure sur trois côtés, etc.) ;

- Sacs préformés : mise en place manuelle ou automatique de sacs préformés.

3.3 Déchargement des matériaux, déclenchement de l'étanchéité

- Une fois le comptage terminé, le système contrôle le déchargement du matériel ;

- Après le déchargement, le mécanisme de thermoscellage est immédiatement déclenché (thermoscellage ou thermoscellage par impulsion) ;

- Des fonctions auxiliaires telles que le codeur de date, l'injection de gaz, l'échappement, etc. peuvent être configurées.

3.4 Production de produits finis

- Après avoir été scellé, il est acheminé vers la zone des produits finis par le biais d'un convoyeur ;

- Il peut être relié à une presse à balles ou à une étuyeuse.

Organigramme (simplifié)

5. Pourquoi choisir une machine automatique de comptage et d'emballage ?

| Projet | Comptage et conditionnement manuels | Comptage et emballage automatiques |

|---|---|---|

| Vitesse | Lenteur | Rapide (jusqu'à 60 sacs/minute) |

| Précision | Sujets aux erreurs | Erreur très faible (±1 pièce) |

| Coût | Haut (manuel) | Faible coût après investissement en matériel |

| Efficacité | Faible | Élevée (adaptée à la production à grande échelle) |

| Évolutivité | Pauvre | Possibilité d'augmenter le nombre de canaux et de fonctions de reconnaissance |

6. Secteurs d'activité concernés

- Fabricants d'éléments de fixation

- Emballage d'accessoires de meubles

- Emballage de composants électroniques

- Fabricants d'emballages à vis pour le bricolage

- Entreprises d'emballage de matériel